1. 硅晶圓厚度

在半導(dǎo)體制造的前段制程中,晶圓需要具備足夠的厚度以滿足機(jī)械強(qiáng)度和翹曲度的要求,以便在設(shè)備內(nèi)和設(shè)備間進(jìn)行處理和傳送。

150mm(6英寸)晶圓

標(biāo)準(zhǔn)厚度:約675微米

范圍:通常在650微米到700微米之間

200mm(8英寸)晶圓

標(biāo)準(zhǔn)厚度:約725微米

范圍:通常在700微米到750微米之間

300mm(12英寸)晶圓

標(biāo)準(zhǔn)厚度:約775微米

范圍:通常在750微米到800微米之間

2. 晶圓減薄后的優(yōu)勢

1. 提高散熱性能

減薄后的晶圓能夠更高效地散發(fā)熱量,從而降低器件運(yùn)行時(shí)的溫度。

在高功率器件(如功率半導(dǎo)體、射頻器件等)中,熱管理至關(guān)重要。減薄晶圓可以增加表面積與體積的比例,加快熱量的傳導(dǎo)和擴(kuò)散,避免過熱導(dǎo)致器件失效。

2. 改善機(jī)械性能

薄晶圓的柔性增強(qiáng),有助于后續(xù)封裝工藝中的操作。例如,在倒裝芯片(Flip Chip)封裝中,減薄后的晶圓更容易貼合基板。

對于某些特殊應(yīng)用場景(如柔性電子設(shè)備),薄晶圓能夠更好地適應(yīng)彎曲或變形的需求。

3. 減小寄生電容

晶圓減薄后,減少了硅材料的體積,從而降低了寄生電容。

寄生電容會影響電路的信號傳輸速度和功耗,尤其是在高頻電路和高速數(shù)字電路中,減小寄生電容可以提升整體性能。

4. 降低器件功耗

減少晶圓厚度可以直接減少器件內(nèi)部的電阻損耗和電荷存儲需求,從而降低功耗。

特別是在移動設(shè)備和便攜式電子產(chǎn)品中,降低功耗可以延長電池續(xù)航時(shí)間。

5. 優(yōu)化封裝尺寸

薄晶圓能夠顯著減小最終封裝的體積,滿足現(xiàn)代電子設(shè)備對小型化和輕量化的需求。

例如,在手機(jī)、平板電腦等消費(fèi)電子領(lǐng)域,減薄晶圓有助于實(shí)現(xiàn)更緊湊的設(shè)計(jì)。

6. 增強(qiáng)性能一致性

在多層堆疊的三維集成電路(3D IC)中,減薄晶圓可以確保不同層之間的對齊精度更高,從而提高器件的一致性和可靠性。

7. 降低制造成本

雖然減薄晶圓需要額外的工藝步驟,但它可以通過提高成品率、減少材料浪費(fèi)等方式間接降低成本。

同時(shí),薄晶圓的應(yīng)用可以減少封裝材料的使用量,進(jìn)一步優(yōu)化生產(chǎn)效率。

3. 晶圓減薄工藝

晶圓減薄工藝一般采用機(jī)械研磨、化學(xué)機(jī)械拋光(CMP)等方法來實(shí)現(xiàn)晶圓的減薄。其具體流程涵蓋前期準(zhǔn)備、減薄操作(例如粗磨、精磨和拋光)以及后期處理(如清理殘留物、測量平坦度和質(zhì)量檢測)。在先進(jìn)的封裝技術(shù)(如2.5D和3D封裝)中,所需的芯片厚度可能低至30微米。

4. 晶圓減薄技術(shù)

1. 機(jī)械研磨

機(jī)械研磨是一種傳統(tǒng)的減薄方法,通過高速旋轉(zhuǎn)的研磨輪對晶圓表面進(jìn)行切削。這種方法的特點(diǎn)是效率高且成本較低,但可能會導(dǎo)致晶圓表面損傷和翹曲。機(jī)械研磨通常分為以下幾個(gè)步驟:

粗磨:去除晶圓表面的多余材料。

精磨:進(jìn)一步減少厚度并提高平整度。

2. 化學(xué)機(jī)械拋光(CMP)

化學(xué)機(jī)械拋光結(jié)合了化學(xué)反應(yīng)和機(jī)械作用,能夠?qū)崿F(xiàn)更均勻的減薄效果。CMP技術(shù)廣泛應(yīng)用于超精密加工,能夠在減薄的同時(shí)保持晶圓的平坦度。CMP的主要步驟包括:

化學(xué)蝕刻:利用化學(xué)試劑軟化晶圓表面。

機(jī)械拋光:通過拋光墊和拋光液去除材料。

3. 激光減薄

激光減薄是一種新興的技術(shù),利用高能激光束直接去除晶圓表面的材料。這種方法具有非接觸式的特點(diǎn),能夠避免機(jī)械應(yīng)力對晶圓的影響,但設(shè)備成本較高。

4. 離子注入減薄

離子注入減薄通過加速帶電粒子轟擊晶圓表面,使其發(fā)生物理和化學(xué)變化從而達(dá)到減薄的效果。這種方法適用于特定材料的減薄需求,但需要復(fù)雜的設(shè)備支持。

i-Stock Semi-wafer stocker

產(chǎn)品介紹

i-Stock Semi-wafer stocker半導(dǎo)體晶圓智能倉儲屬于國內(nèi)先進(jìn)的半導(dǎo)體晶圓智能倉儲應(yīng)用中的一種新型、高效、安全、穩(wěn)定的晶圓存儲設(shè)備,其設(shè)備對半導(dǎo)體晶圓片實(shí)行“一物一碼一儲位”的無人化、精準(zhǔn)化、智能化管理,并通過與ERP\MES\WMS等系統(tǒng)的無縫集成,實(shí)現(xiàn)晶圓智能化存儲,達(dá)到提升效率、減少用工、降低錯(cuò)料、人工誤操作廢料的風(fēng)險(xiǎn)。目前該設(shè)備已在半導(dǎo)體智能倉儲應(yīng)用場景中得到廣泛使用。

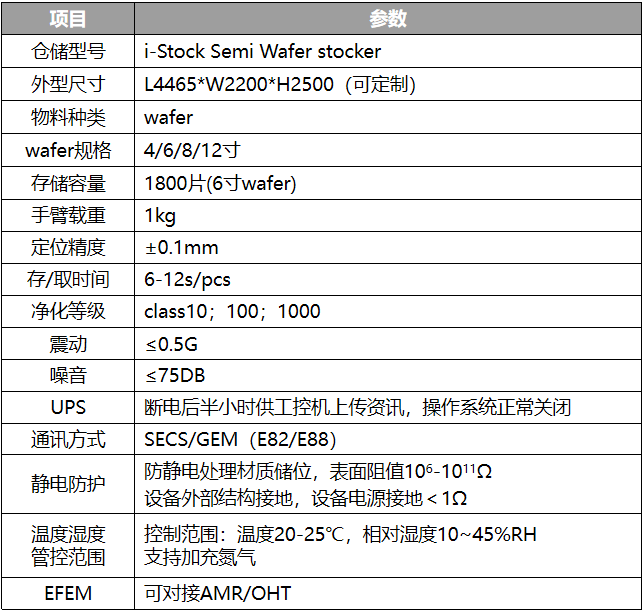

產(chǎn)品參數(shù)